Les éléments thermoplongeurs industriels fonctionnent selon le principe fondamental de la conduction thermique, en exploitant l'énergie électrique pour générer de la chaleur dans un milieu fluide. Le processus commence par l'immersion du thermoplongeur directement dans le liquide à chauffer, qu'il s'agisse d'eau, d'huile ou d'une solution chimique.

Lors de l'activation, un courant électrique circule à travers l'élément chauffant résistif, généralement constitué de matériaux comme l'acier inoxydable, l'alliage nickel-chrome ou le titane, selon les exigences de l'application. Lorsque le courant rencontre une résistance à l'intérieur de l'élément, il convertit l'énergie électrique en énergie thermique, conformément à la loi de Joule. Cette chaleur est ensuite rapidement transférée au fluide environnant par contact direct avec la surface du radiateur.

L’efficacité des thermoplongeurs industriels réside dans leur capacité à chauffer directement le liquide, minimisant ainsi les pertes de chaleur et assurant une élévation rapide de la température. Contrairement aux méthodes de chauffage externes, qui reposent sur le transfert de chaleur à travers des surfaces intermédiaires, les thermoplongeurs offrent un moyen de chauffage plus direct et plus efficace. Ce contact direct facilite un contrôle précis de la température, permettant aux opérateurs d'atteindre et de maintenir les niveaux de température souhaités avec précision et cohérence.

Les thermoplongeurs industriels peuvent être équipés de capteurs de température et de systèmes de contrôle pour surveiller et réguler automatiquement le processus de chauffage. Ces systèmes garantissent des performances optimales tout en protégeant contre la surchauffe ou la sous-chauffe, améliorant ainsi l'efficacité et la sécurité dans les applications industrielles.

2.Quelles sont les fonctions des éléments thermoplongeurs industriels ?

Les éléments thermoplongeurs industriels remplissent une large gamme de fonctions dans diverses applications industrielles, en raison de leur polyvalence, de leur fiabilité et de leur efficacité. L’une des fonctions principales des thermoplongeurs est le chauffage des liquides stockés dans des réservoirs ou des conteneurs. Qu'il s'agisse d'eau pour les processus industriels, d'huile pour la lubrification des machines ou de produits chimiques pour les opérations de fabrication, les thermoplongeurs offrent une solution fiable pour maintenir des températures de fluide optimales.

Dans les industries de transformation chimique, les thermoplongeurs jouent un rôle crucial dans le maintien de conditions de température précises au cours des différentes étapes de production. Du chauffage des solutions chimiques pour les réactions au contrôle de la viscosité des fluides, les thermoplongeurs contribuent à l’efficacité et à la cohérence des processus de fabrication. Leur capacité à fournir un chauffage uniforme dans tout le volume du liquide garantit l’intégrité du produit final tout en minimisant la consommation d’énergie.

Les thermoplongeurs sont utilisés dans les applications où le maintien de plages de température spécifiques est essentiel pour la qualité et la sécurité des produits. Dans l’industrie agroalimentaire, par exemple, les thermoplongeurs sont utilisés pour des tâches telles que la pasteurisation, la stérilisation et le maintien de la température des ingrédients pendant la production. En respectant des normes de température strictes, les thermoplongeurs contribuent à garantir l’intégrité des produits et la conformité aux exigences réglementaires.

Les thermoplongeurs jouent un rôle essentiel dans les systèmes CVC, où ils sont utilisés pour chauffer des fluides tels que l'eau ou le mazout afin de fournir un chauffage de confort dans les bâtiments ou les espaces industriels. Leur conception compacte et leur fonctionnement efficace en font un choix idéal pour les applications de chauffage des locaux, offrant des performances fiables et des économies d'énergie.

Les éléments thermoplongeurs industriels sont des composants indispensables dans une large gamme d'applications, offrant un contrôle précis de la température, une efficacité énergétique et une fiabilité pour prendre en charge divers processus et opérations industriels.

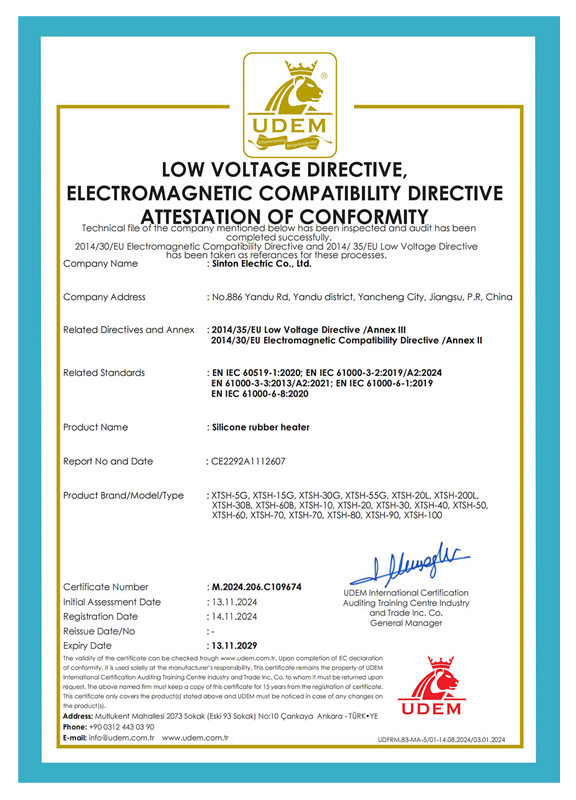

Les éléments thermoplongeurs industriels de Sinton se distinguent par une combinaison de conception innovante, de performances supérieures et de fonctionnalités polyvalentes.

L'une des caractéristiques clés qui distinguent les thermoplongeurs de Sinton est leur conception compacte et robuste, qui permet une installation et une intégration faciles dans divers systèmes industriels. Qu'il s'agisse d'un bouchon à vis, d'une bride ou d'un style de montage sur le côté, Sinton propose une gamme d'options pour s'adapter à différentes conceptions de réservoirs et exigences d'application. Cette flexibilité dans les options de montage garantit la compatibilité avec diverses configurations industrielles, offrant aux clients une solution de chauffage sur mesure qui répond à leurs besoins spécifiques.

Les thermoplongeurs Sinton sont conçus pour des performances optimales, offrant des temps de préchauffage rapides et des capacités de chauffage efficaces. En chauffant directement le liquide, les thermoplongeurs de Sinton minimisent les pertes de chaleur et le gaspillage d'énergie, ce qui entraîne des économies significatives et une efficacité opérationnelle améliorée pour les utilisateurs industriels. Qu'il s'agisse de chauffer de l'eau, du fioul ou des produits chimiques, les thermoplongeurs Sinton offrent des performances fiables et constantes, garantissant un contrôle précis de la température et une productivité améliorée.

En plus de leurs performances et de leur polyvalence, les thermoplongeurs Sinton sont conçus dans un souci de durabilité et de longévité. Construits à partir de matériaux de haute qualité tels que l'acier inoxydable et le titane, les radiateurs Sinton sont conçus pour résister aux rigueurs des environnements industriels, résistant à la corrosion, à l'oxydation et à l'usure au fil du temps. Cette durabilité garantit un fonctionnement fiable et des exigences de maintenance minimales, réduisant ainsi les temps d'arrêt et maximisant la productivité des utilisateurs industriels.

Applications

Applications