L'effet cutané, un phénomène critique dans le chauffage à induction électromagnétique, décrit comment le courant induit est concentré près de la surface d'un matériau conducteur. À des fréquences plus élevées, l'effet cutané devient plus prononcé et le courant induit ne pénètre qu'une fine couche du matériau. À mesure que la fréquence augmente, la profondeur de cette pénétration diminue. Il en résulte un chauffage de surface plus rapide, mais limite la capacité de chauffer l'intérieur du matériau. Pour les applications qui nécessitent un durcissement, un revêtement ou une température de surface, les fréquences élevées sont préférées car elles fournissent une énergie efficace aux couches extérieures sans chauffer de manière significative le noyau interne. D'un autre côté, des fréquences plus basses entraînent une pénétration plus profonde du courant, permettant à la chaleur de se propager plus uniformément dans tout le matériau, ce qui est idéal pour les processus qui nécessitent un chauffage uniforme de l'ensemble du volume. Par exemple, les applications de forgeage et de fusion des métaux utilisent souvent des fréquences plus basses pour garantir que le matériau est uniformément chauffé du noyau à la surface, car ces processus impliquent une épaisseur significative du matériau.

La vitesse de chauffage est directement liée à la fréquence des ondes électromagnétiques utilisées. Les systèmes de chauffage à induction à haute fréquence génèrent des oscillations rapides du champ électromagnétique, ce qui conduit à la génération rapide de chaleur dans la couche de surface du matériau. En conséquence, des fréquences plus élevées permettent une réponse thermique rapide, ce qui est particulièrement avantageux dans les applications où des cycles de chauffage rapides sont nécessaires. Par exemple, le brasage, le durcissement de surface ou la trempe à induction bénéficient de systèmes à haute fréquence, car ils permettent un chauffage localisé rapide, garantissant que le matériau atteint la température souhaitée en peu de temps. Au contraire, les fréquences plus basses ont tendance à chauffer le matériau plus lentement en raison de la distribution plus uniforme de l'énergie dans tout le matériau. Bien que cela puisse prendre plus de temps pour atteindre la température requise, il est idéal pour des processus tels que le traitement thermique profond et la fusion, où un chauffage uniforme tout au long de la pièce est essentiel.

L'efficacité du chauffage de l'induction électromagnétique n'est pas seulement influencée par la fréquence mais aussi par les propriétés intrinsèques du matériau, telles que la conductivité électrique et la perméabilité magnétique. Les matériaux à forte conductivité, comme l'aluminium ou le cuivre, nécessitent généralement des fréquences plus faibles pour obtenir un chauffage plus profond, car ces matériaux permettent à l'énergie de pénétrer plus facilement. En revanche, les matériaux avec une conductivité plus faible, comme l'acier inoxydable ou le titane, ont tendance à bénéficier de fréquences plus élevées car elles génèrent un chauffage plus localisé près de la surface. La perméabilité magnétique d'un matériau joue également un rôle dans la détermination de la fréquence optimale. Pour les matériaux magnétiques, les fréquences plus basses ont tendance à mieux fonctionner car elles créent des courants induits plus forts qui pénètrent plus profondément dans le matériau. Pour les matériaux non magnétiques, les fréquences plus élevées sont plus efficaces car elles induisent un effet de chauffage plus concentré à la surface.

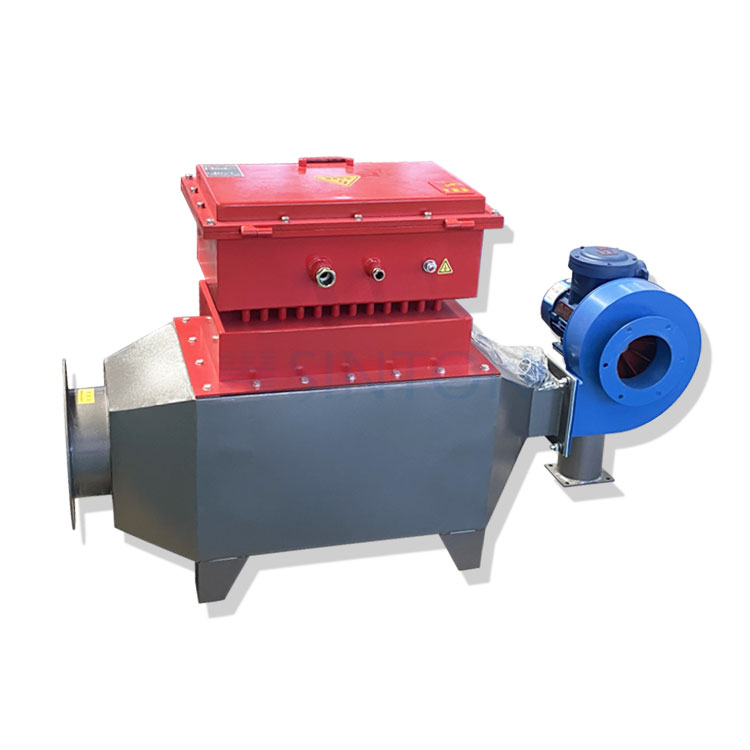

La fréquence optimale pour Radiateurs à induction électromagnétique Cela dépend fortement de l'application spécifique et du résultat souhaité. Le durcissement de surface nécessite des systèmes à haute fréquence car ces processus se concentrent sur le chauffage de la couche externe du matériau à une température spécifique pour le durcissement, tout en maintenant la température centrale plus bas pour préserver la ténacité et la résistance du matériau. Pour les applications de chauffage en vrac, telles que le forgeage métallique ou la fusion, des fréquences plus basses sont utilisées car elles permettent une pénétration plus profonde du champ électromagnétique, garantissant que toute la masse de matériau est uniformément chauffée. Ceci est important pour les applications de chauffage industriel où l'uniformité est essentielle.