Isolation en oxyde de magnésium (MgO) de haute pureté

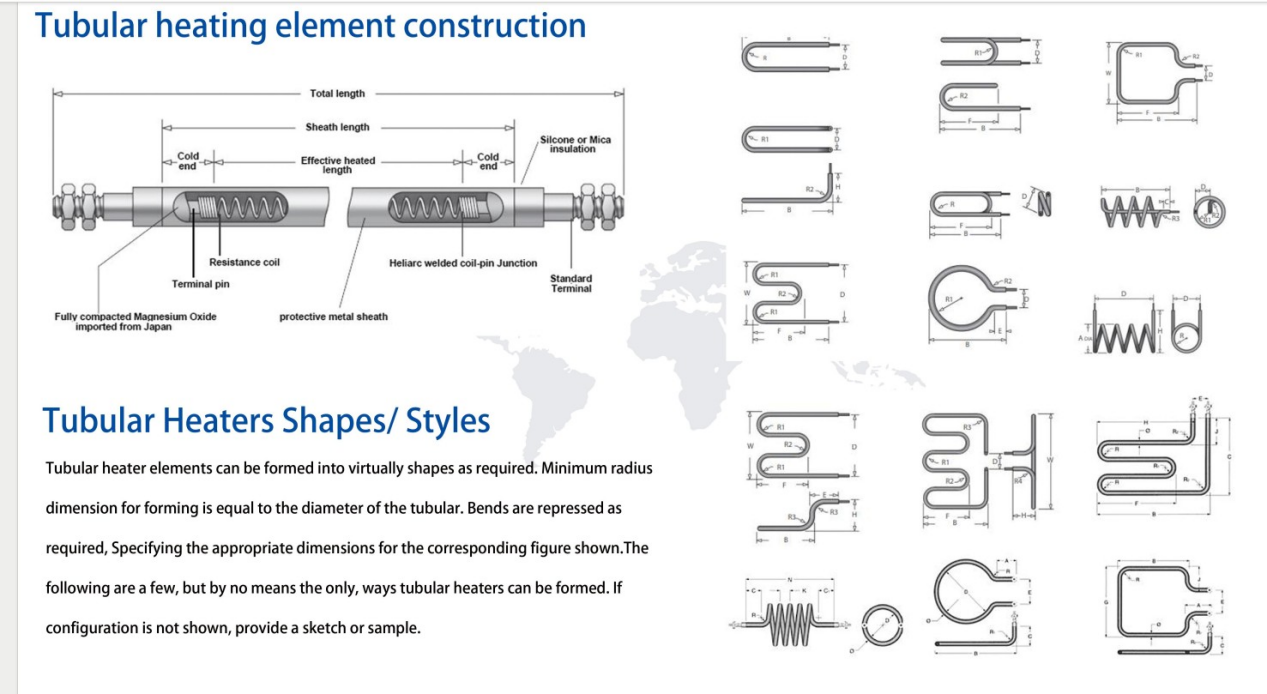

L'isolation électrique primaire à l'intérieur radiateur tubulaire est composé d'oxyde de magnésium (MgO) de haute pureté, qui remplit un double objectif : fournir une excellente résistance diélectrique tout en facilitant un transfert thermique efficace du fil de résistance interne à la gaine. La pureté du MgO est essentielle car toute impureté ou toute teneur en humidité peut réduire considérablement la résistance d'isolation et augmenter le risque de courant de fuite. Le MgO est compacté pour éliminer les vides et assurer une couverture constante autour du fil de résistance, lui permettant de résister à des tensions élevées sans panne. Sa structure cristalline reste stable à des températures extrêmes, ce qui est particulièrement important dans les applications industrielles à service continu, où des cycles thermiques ou des températures élevées prolongées pourraient autrement dégrader les matériaux isolants de moindre qualité. Le MgO a une conductivité thermique élevée, qui garantit que la chaleur est transmise rapidement et uniformément à la gaine, évitant ainsi les points chauds qui pourraient compromettre l'intégrité électrique du système d'isolation. Son inertie chimique et sa résistance à l’oxydation le rendent également adapté à une utilisation dans des environnements industriels agressifs ou humides, en maintenant l’isolation électrique et la fiabilité à long terme pendant toute la durée de vie opérationnelle du réchauffeur.

Géométrie centralisée des fils de résistance

Dans la conception d'un radiateur tubulaire, le positionnement précis du fil de résistance le long de l'axe central de la gaine métallique est essentiel pour obtenir une épaisseur d'isolation uniforme, ce qui est essentiel pour éviter un claquage diélectrique localisé. Lorsque le fil de résistance est parfaitement centré, l'isolation en oxyde de magnésium enveloppe le fil uniformément, éliminant ainsi les fines taches qui pourraient entraîner des courants de fuite ou une défaillance prématurée. Cette géométrie concentrique optimise également la répartition de la chaleur, minimisant les contraintes thermiques sur l'isolant qui pourraient conduire à des microfissures au fil du temps. L'alignement central contribue à la stabilité structurelle du radiateur lors de la dilatation thermique et des vibrations mécaniques, empêchant le déplacement du fil ou la sédimentation de l'isolant qui pourrait créer des chemins conducteurs. Les ingénieurs calculent soigneusement l'espacement et le diamètre du fil par rapport à la gaine pour équilibrer la densité en watts, la puissance thermique et la résistance d'isolation, garantissant à la fois sécurité et efficacité. De plus, cette approche de conception permet au réchauffeur tubulaire de maintenir une résistance d'isolation élevée sur des périodes de fonctionnement prolongées, même dans des conditions de cycles marche/arrêt fréquents ou de charges à tension variable, ce qui est essentiel pour les processus industriels qui exigent des performances thermiques constantes et prévisibles.

Processus de compactage mécanique et de sertissage

La poudre d'oxyde de magnésium à l'intérieur d'un radiateur tubulaire est compactée grâce à un processus mécanique soigneusement contrôlé, qui peut impliquer un estampage, un étirage ou une pression à froid, pour produire une couche isolante dense et uniforme. Ce compactage élimine les poches d'air et les microvides qui pourraient servir de voies de fuite électrique ou faciliter la pénétration de l'humidité, ce qui dégraderait la résistance de l'isolation au fil du temps. Une couche de MgO densément compactée améliore également considérablement la conductivité thermique de l'isolation, assurant un transfert de chaleur rapide du fil de résistance à la gaine extérieure tout en maintenant l'isolation électrique. Le sertissage et l'étirage stabilisent également mécaniquement les composants internes, réduisant ainsi le risque de mouvement du fil lors des cycles de dilatation thermique ou des vibrations dans les équipements industriels. Les ingénieurs optimisent les paramètres de compactage, tels que la pression et la taille des particules de poudre, pour atteindre un équilibre entre rigidité diélectrique maximale, intégrité structurelle et performances thermiques efficaces. Le résultat est un réchauffeur tubulaire capable de maintenir des courants de fuite exceptionnellement faibles et une résistance d'isolation élevée tout au long de sa durée de vie opérationnelle, même dans des environnements caractérisés par des températures élevées, des chocs mécaniques ou un fonctionnement continu prolongé.

Scellement hermétique des terminaisons

Les extrémités d'un radiateur tubulaire sont des points critiques où l'isolation électrique peut échouer si elle n'est pas correctement scellée. Le scellement hermétique des terminaisons à l'aide de billes de céramique, de joints verre-métal, d'époxy haute température ou de fermetures serties mécaniquement empêche la pénétration d'humidité, de poussière, d'huiles ou de produits chimiques corrosifs, ce qui pourrait réduire considérablement la résistance d'isolation et conduire à des courants de fuite. Cette étanchéité est particulièrement importante dans les applications industrielles, agroalimentaires, chimiques ou extérieures où l'exposition à des liquides ou à des contaminants en suspension dans l'air est courante. Une étanchéité efficace des extrémités garantit également la stabilité mécanique du conducteur interne et de l'isolation MgO pendant les cycles thermiques, empêchant ainsi les mouvements ou les tassements qui pourraient créer des chemins conducteurs. Les ingénieurs sélectionnent soigneusement les matériaux d'étanchéité en fonction de leur compatibilité avec la dilatation thermique, de leur résistance chimique et de leurs propriétés diélectriques afin de maintenir une barrière électrique stable et à long terme entre l'élément chauffant et la gaine mise à la terre. Des terminaisons correctement scellées, combinées à une isolation MgO haute densité et à un alignement précis des fils, garantissent que le réchauffeur tubulaire maintient à la fois la sécurité et l'efficacité opérationnelle dans des conditions environnementales difficiles ou variables.

Matériaux de gaine à haute intégrité

La gaine extérieure d'un radiateur tubulaire remplit plusieurs fonctions critiques au-delà de la protection mécanique : elle assure la mise à la terre, la résistance chimique et la conduction thermique. Les matériaux de gaine courants tels que l'acier inoxydable, l'Incoloy, l'Inconel ou le cuivre sont sélectionnés en fonction de leur capacité à résister à la corrosion, à l'oxydation et à l'usure mécanique tout en maintenant leur intégrité structurelle à des températures de fonctionnement élevées. La gaine agit comme la principale barrière mise à la terre entre le fil de résistance et l'environnement externe, garantissant que tout courant de défaut électrique est dévié en toute sécurité vers la terre. La sélection des matériaux prend également en compte la compatibilité avec l'isolation en oxyde de magnésium et le fil de résistance, minimisant ainsi le risque de corrosion galvanique ou de contamination susceptible de dégrader la résistance de l'isolation. La résistance mécanique de la gaine évite toute déformation ou fissuration qui pourrait exposer le conducteur interne et créer des chemins de fuite. La conductivité thermique de la gaine assure un transfert de chaleur rapide vers le milieu environnant, permettant au radiateur de fonctionner efficacement sans compromettre les performances diélectriques de l'isolation MgO, même lors d'un fonctionnement prolongé à haute température.